DİA Üretim Yönetiminde Reçete Şablonu İle Stok Kopyası Üretimi

DİA Üretim Yönetimi Modülü ile paslanmaz çelik üretecek ve stok takip edecek işletmelere yönelik geliştiren uygulamaların detayları verilmektedir.

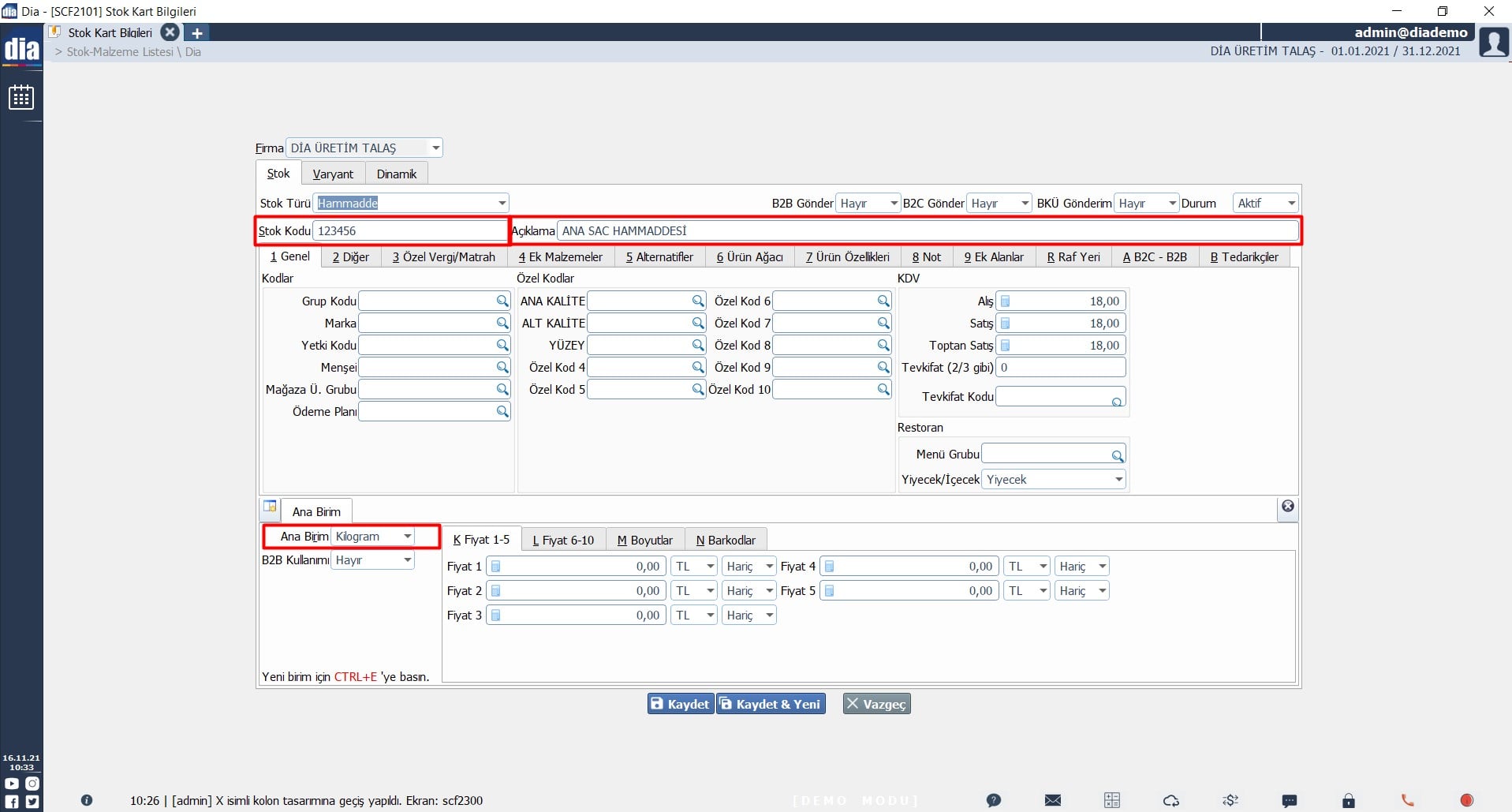

A)Hammadde Nitelikli Ham Metalin Sisteme Tanıtılması

Stok kart ekleme ekranında stok kodu, her seferinde değişen takip numarası olarak eklenir. Kart tanımlama işleminde; en, boy, kalınlık gibi belirlenen dinamik alanlar girilir.

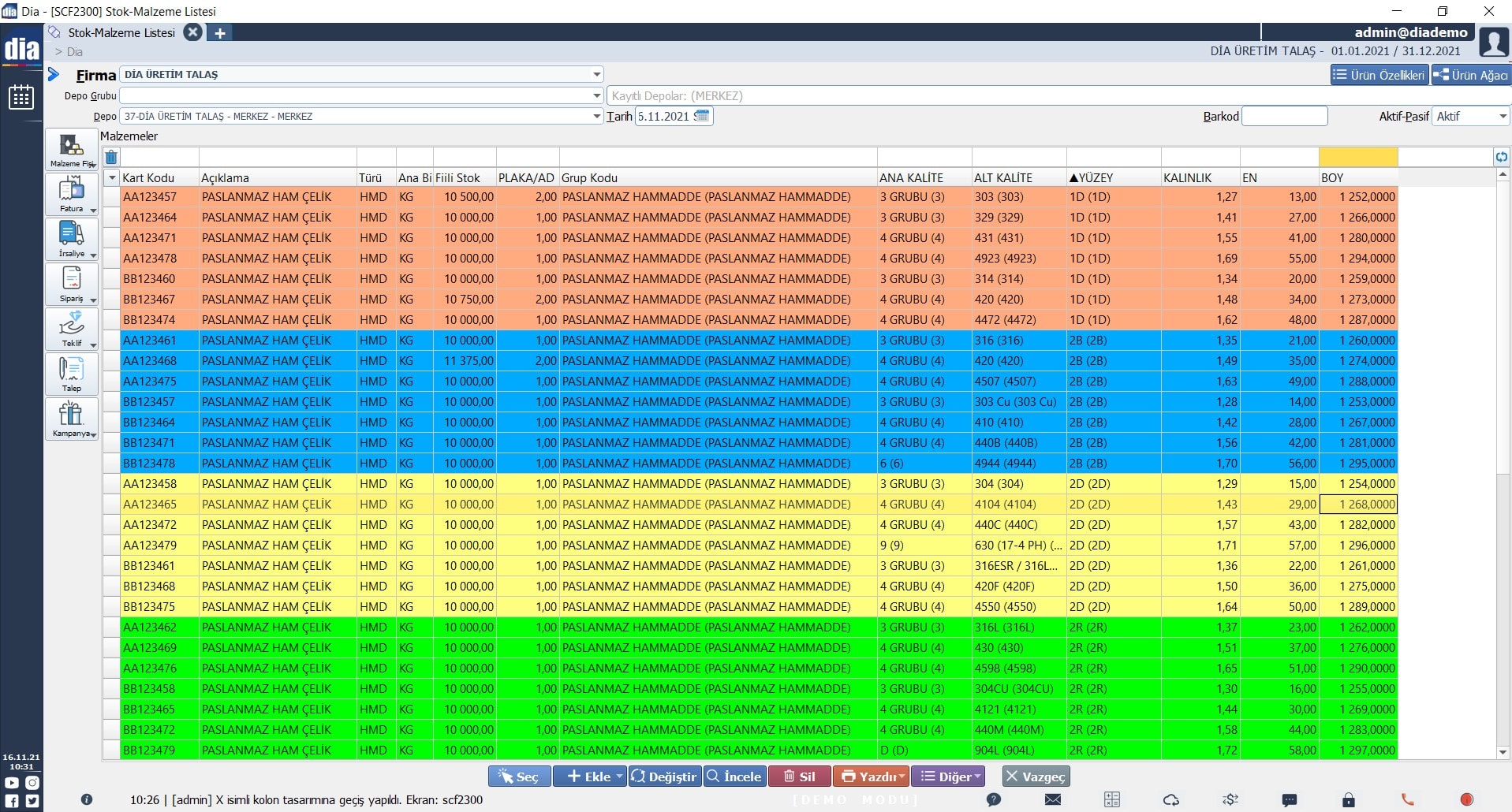

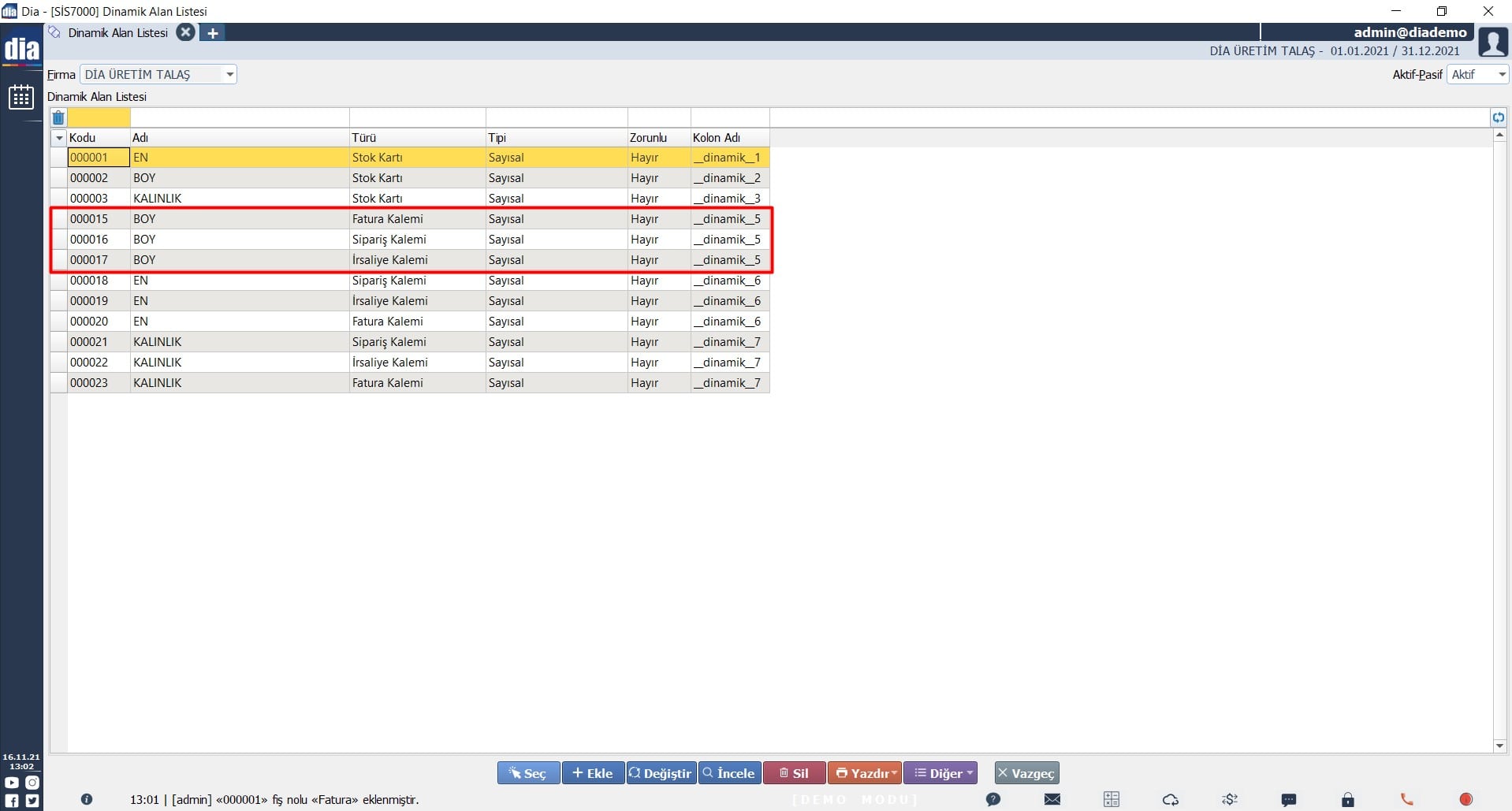

B) Stok Kartı Tanımında Kullanılan Dinamik Alanların Tanıtılması

Dinamik alan tanımlama işleminde “Grup Adı” aynı isim verildiğinde, bu alanlar ayrı sekme olarak otomatik oluşmaktadır.

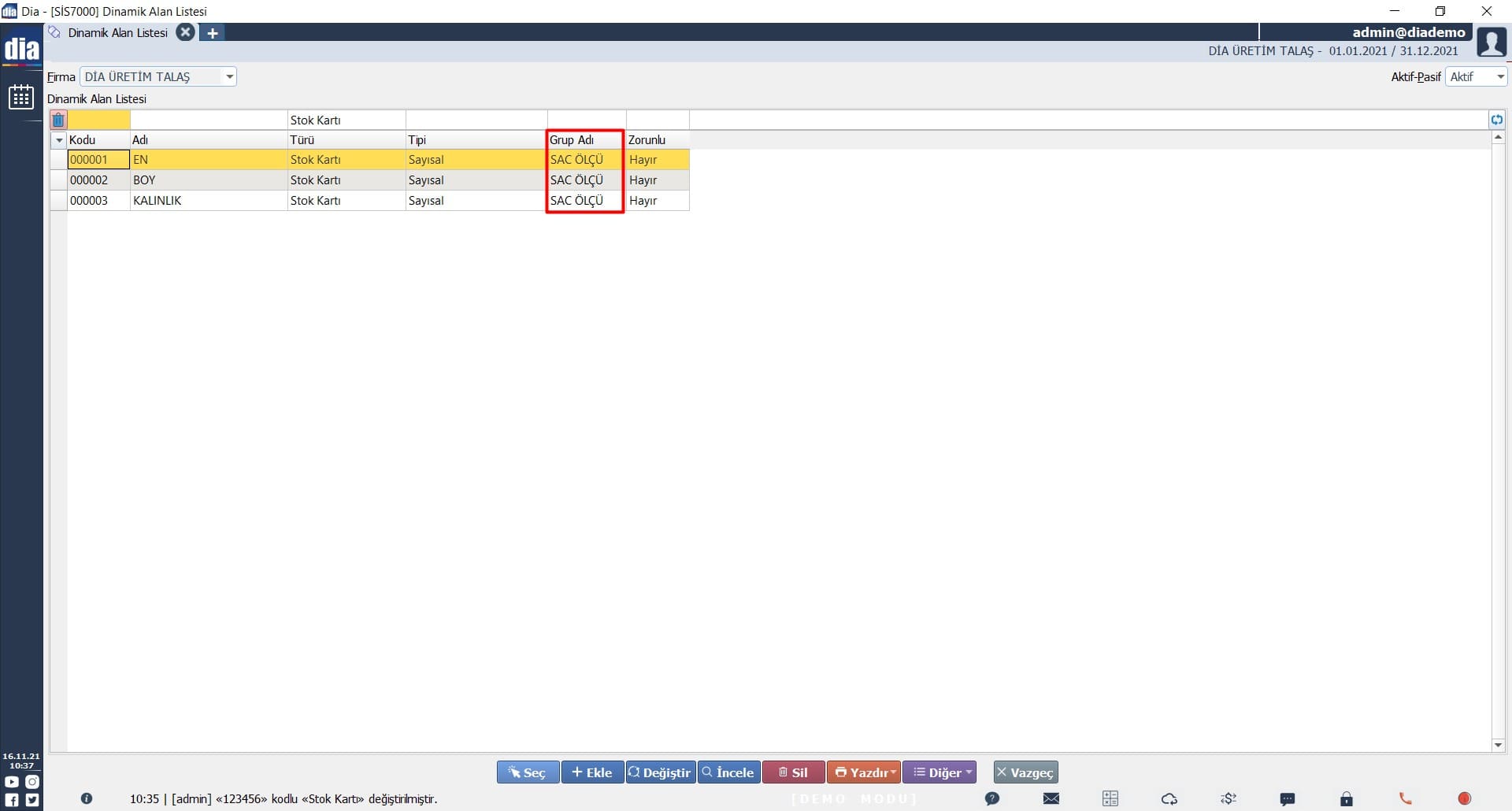

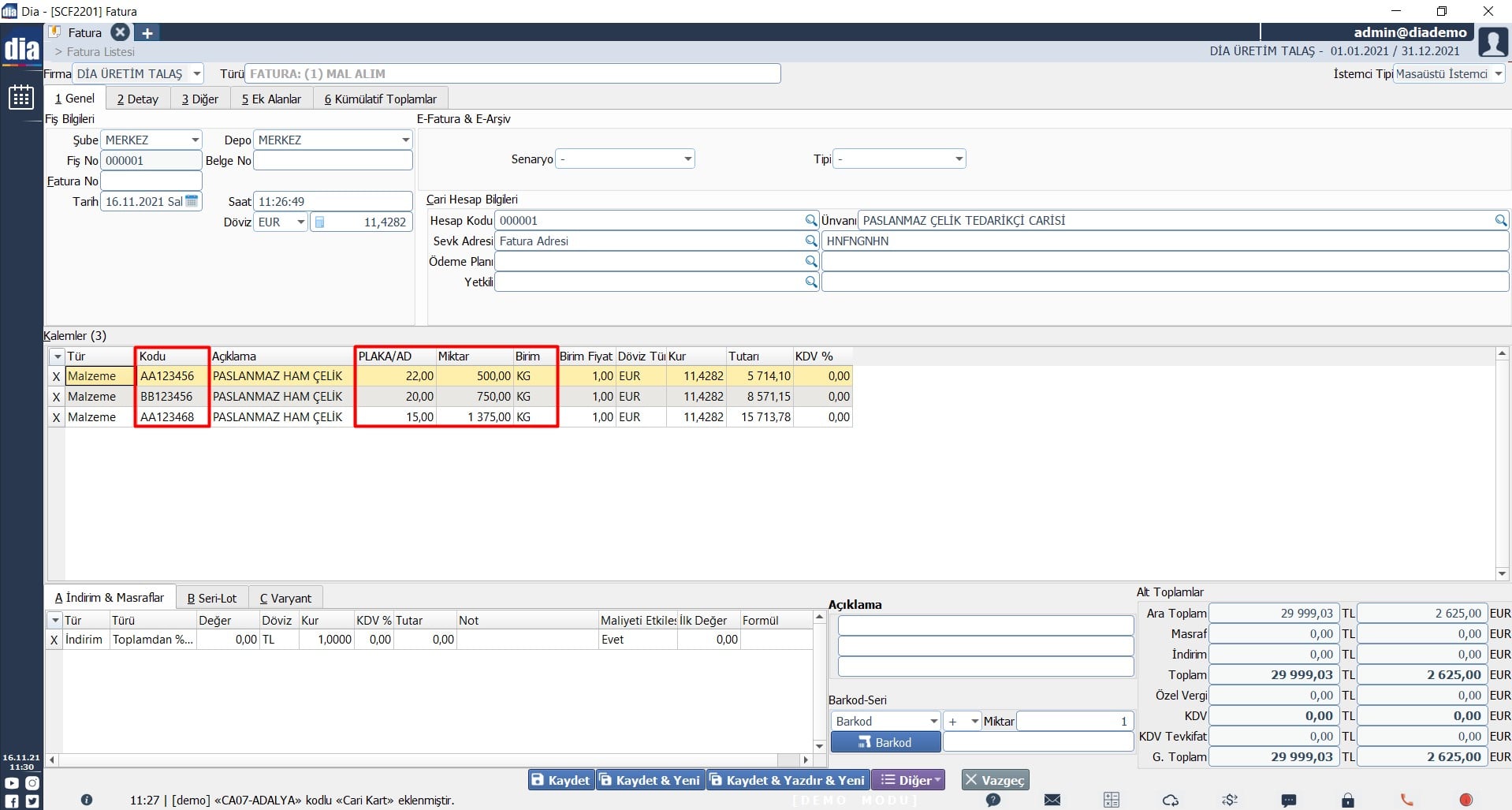

C) Hammadde Nitelikli İşlenmiş Metalin Mal Alım Ve Stoğa Giriş İşlemleri

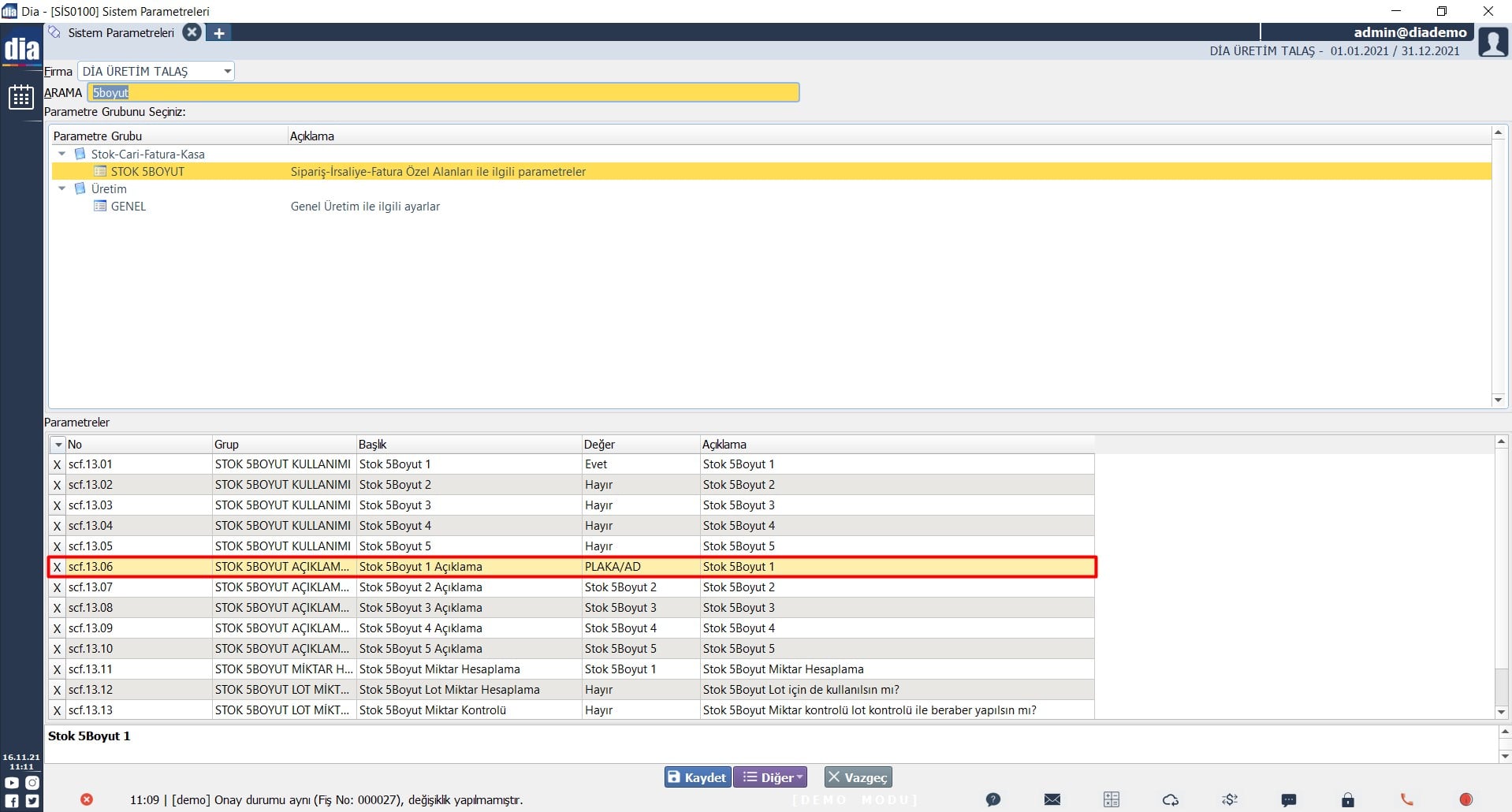

Sistem parametrelerinden, Stok 5Boyut 1 Açıklama tanımlaması “PLAKA/AD (Plaka sayısı)” olarak belirlenir ise; ek olarak ana birim olan “KG” haricinde, eldeki plaka veya rulo sac sayısı da takip edilebilir.

Mal alım veya stoğa giriş fişlerinde her iki birim için girişler sağlanabilir. Her yeni alımda özellik ve ölçü bilgileri kart açıldıktan sonra faturada seçilir. Beş boyut özelliği olan “PLAKA/AD” alanı gelen ürün (rulo veya plaka) sayısına göre serbest olarak belirlenir. Ana takip birimi olan “KG” fatura veya tartım sonucu olarak girilir.

D) Müşteriden Sipariş Almak Ve Üretim İçin İlk Ayarlar

1-Dinamik Alan Ayarları

Stok kartında olduğu gibi, “EN”, “BOY”, “KALINLIK” gibi takip edilecek alanlar için “Sipariş Kalemi Dinamik Alan” tanımlaması yapılır.

Aynı kolon sırası ve isminde alanlar, irsaliye ve faturaya da aktarılabilmesi için “İrsaliye Kalemi Dinamik Alan”, “Fatura Kalemi Dinamik Alan” olarak eklenir. Örneğin; “BOY” isimli dinamik alan tüm fiş türleri için eklenmiş ve “Kolon Adı” sırası tüm kayıtları da _dinamik_5 olarak eklenmiştir.

Bu işlemlerden sonrasında, “Sistem Parametreleri” ayarlanması gerekir.

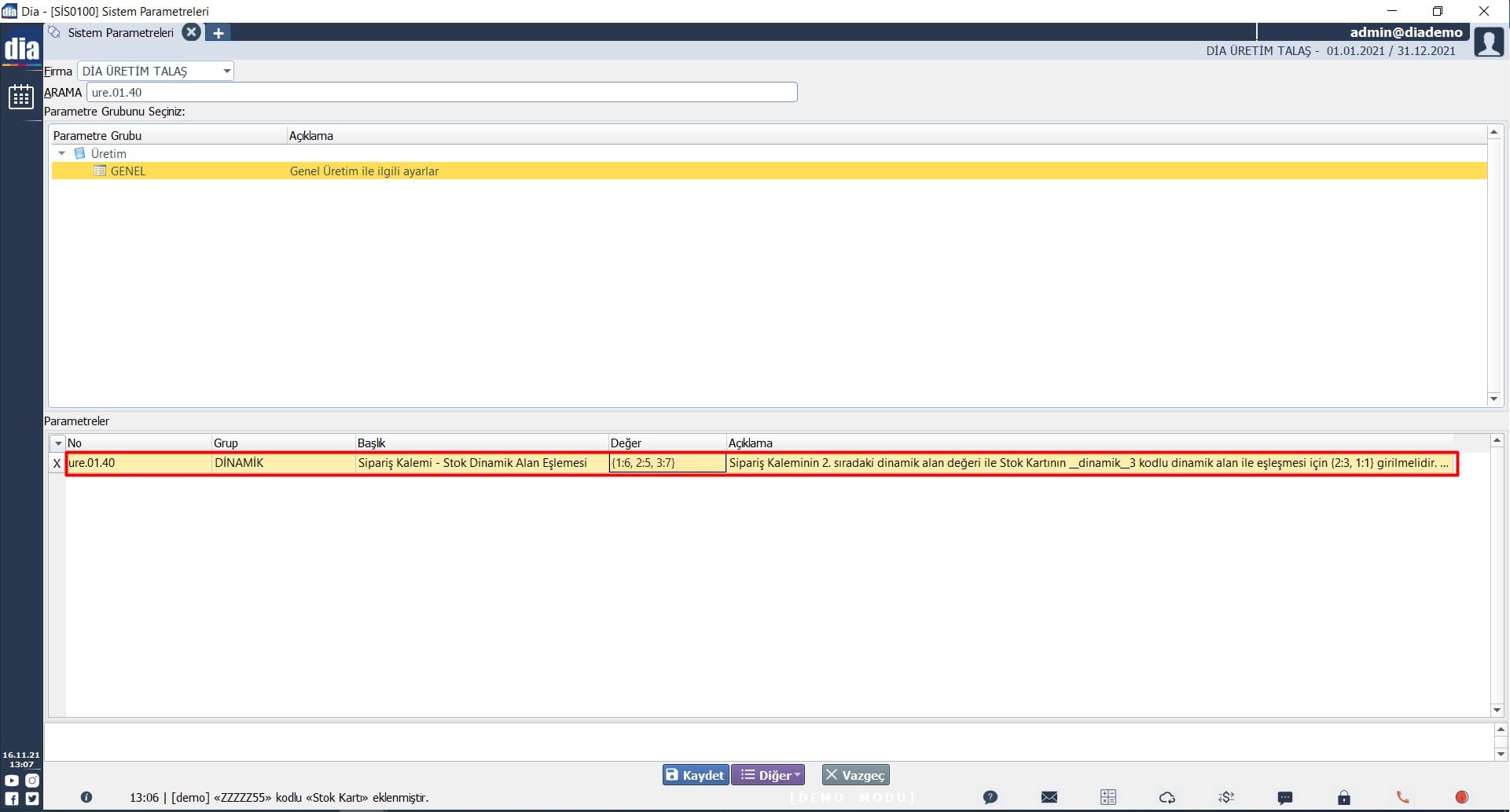

2-Sistem Parametresi Ayarları

2.1) scf.12.73 Numaralı “SİF Dinamik Alanları Ortak mı?” ayarı = “Evet” olmalıdır.

2.2) ure.01.40 Numaralı “Sipariş Kalemi – Stok Dinamik Alan Eşlemesi” ayarlanmalıdır. Resim.5 ve Resim.6 da ki dinamik alan yapısına göre, örnek parametre ayarı şu şekilde olmalıdır. {1:6, 2:5, 3:7}

1:6 = Stok Kartı “EN” Kolon Adı_dinamik_1 ile Sipariş Kalemi “EN” Kolon Adı_dinamik_6 alanına yazılan veriyi alabilecektir.

2:5 = Stok Kartı “boy” Kolon Adı_dinamik_2 ile Sipariş Kalemi “BOY” Kolon Adı_dinamik_5 alanına yazılan veriyi alabilecektir.

3:7 = Stok Kartı “KALINLIK” Kolon Adı_dinamik_3 ile Sipariş Kalemi “KALINLIK” Kolon Adı_dinamik_7 alanına yazılan veriyi alabilecektir.

2.3) Stok rezervasyon stoklarının yönetimi

“Sunucu Görev Yönetimi” ekranından çalışan firma kodu (37 Örnek firma), siparişte rezerv edilen stokların hangi sıklıkla kontrol edilmesi gerektiği ayarlanır. Bu sürelerde kontrol ederek, siparişi sevk olan, reddedilmiş veya üretimi biten stoklar için blokeyi geri kaldırma görevidir.

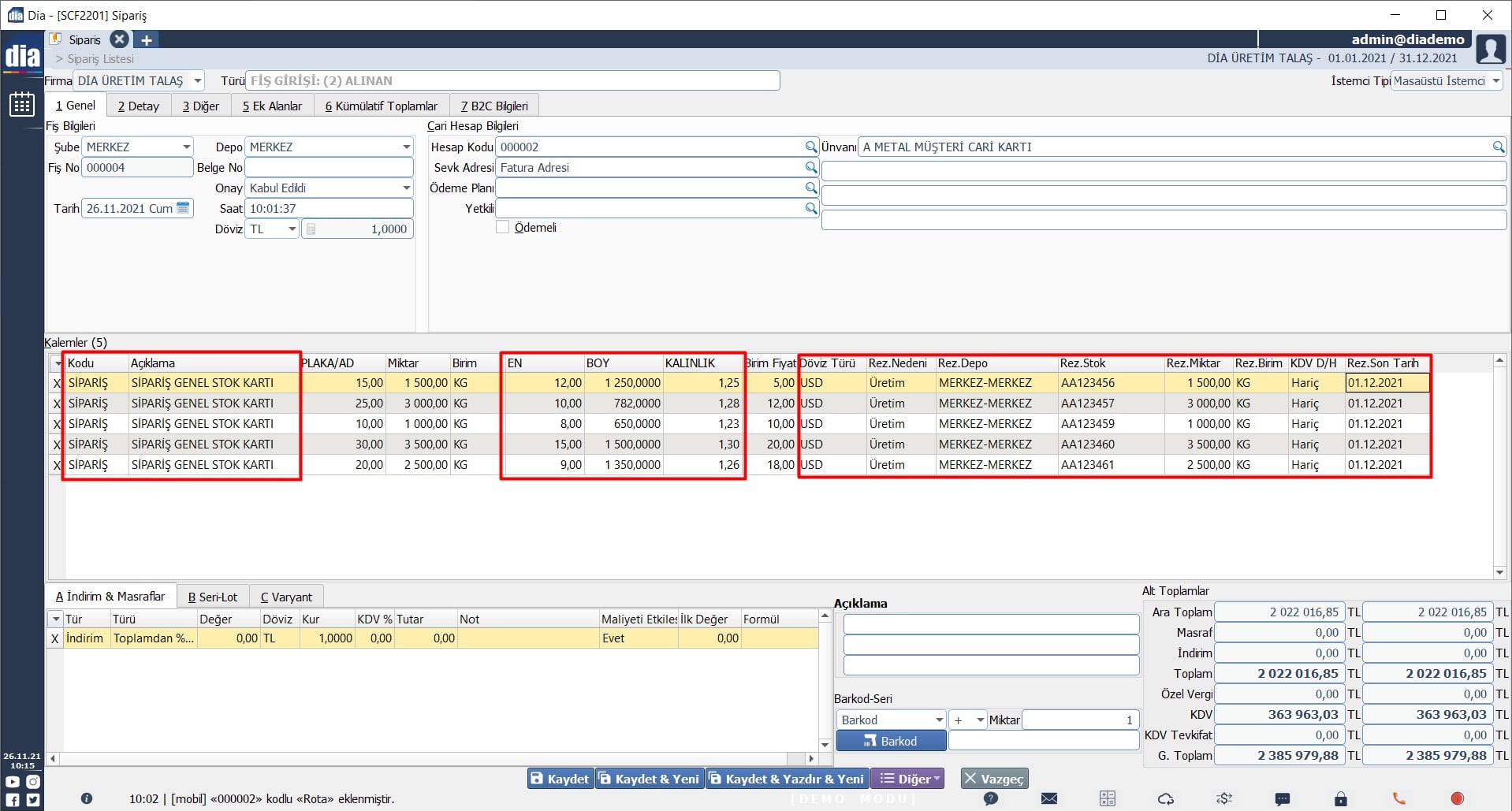

E) Sipariş Fişinin Kaydedilmesi Ve Hammaddenin (Ham Paslanmaz Çelik) Blokesi (Rezervasyon)

Tek bir master stok kartı açılır ve asıl ürün henüz üretilmediği için sipariş kalemlerinde her zaman bu stok seçilir. Müşterinin istediği EN, BOY, KALINLIK (sipariş kalemlerindeki dinamik alanlar) değerleri yazılır.

Rez.Nedeni : Üretim, satış ve diğer seçenekleri seçilebilir. Stoktan sevk işlemi yapılacak ise satış seçilir. Stok sevklerinde ürünün kendi stok kodu seçilmelidir.

Rez. Stok : Sipariş Ölçülerine göre hangi ana ham rulo sacın harcanacağı seçilir. Bu ürüne hem bloke konulması hem de üretimde bu hammaddenin sarf edilebilmesi içindir.

F) Siparişin Üretim Sevki Ve Üretim İşlem Akışı

1-Reçete Şablon Kullanımı

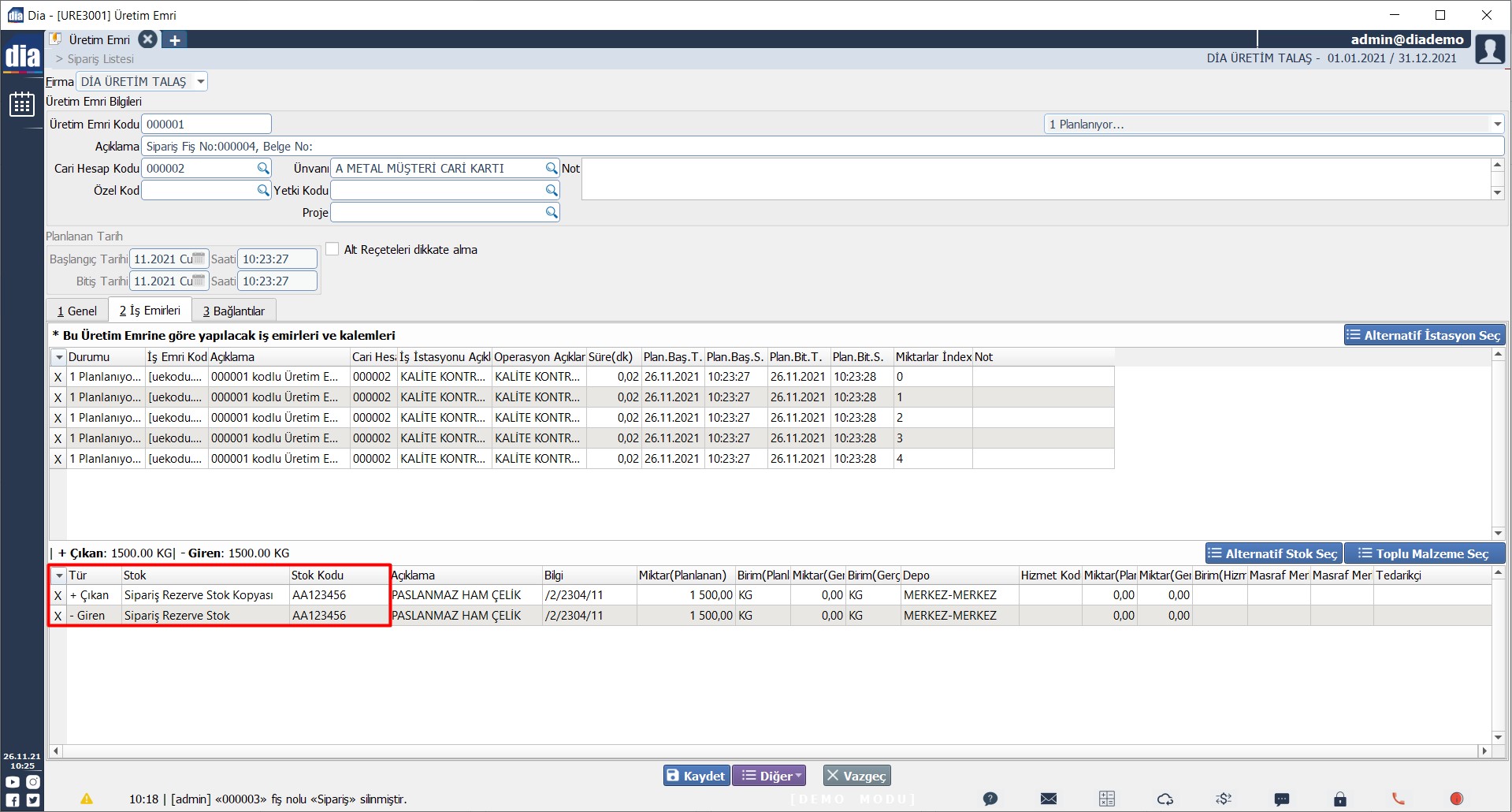

Sipariş Rezerve Stok Kopyası: Sipariş kaleminde seçilen “Rez.Stok” kartını -01, -02 uzantılar ile çoğaltmayı sağlayan +Çıkan üretilecek stok kartını temsil eder.

Sipariş Rezerve Stok: Sipariş kaleminde seçilen “Rez.Stok” kartıdır.

Rota: Tek operasyon ve tek istasyon ile üretimin bittiği noktada stokları girmek amaçlı kullanılmaktadır. Bu nedenle tek iş emri oluşacak şekilde rota tanımlanmalıdır.

Not: Aşağıdaki görsel bir reçete şablonu olduğu için, stok kodu alanında stok seçmeye gerek yoktur.

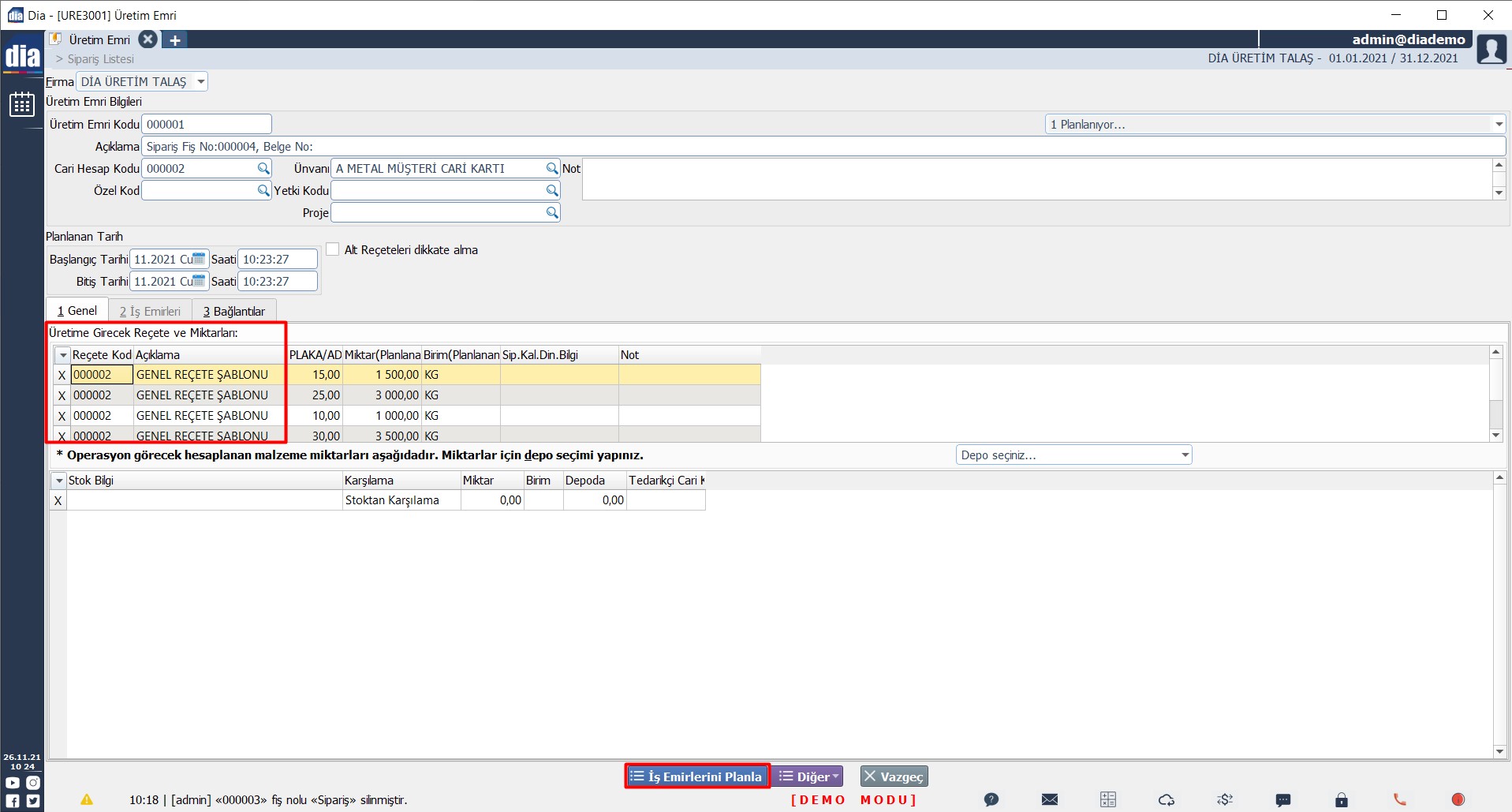

2-Siparişe istinaden üretim emri verilmesi

Sipariş listesi ekranında, onay durumu “Kabul edildi” olan alınan sipariş fişi üzerindeyken F12 Menüden; “Üretim emri hazırla” denir.

Takip eden ekranda, daha önceki adımda hazırladığımız reçete şablonu seçilir. “[F2] İş Emirlerini Planla” işleminden sonra kaydedilir.

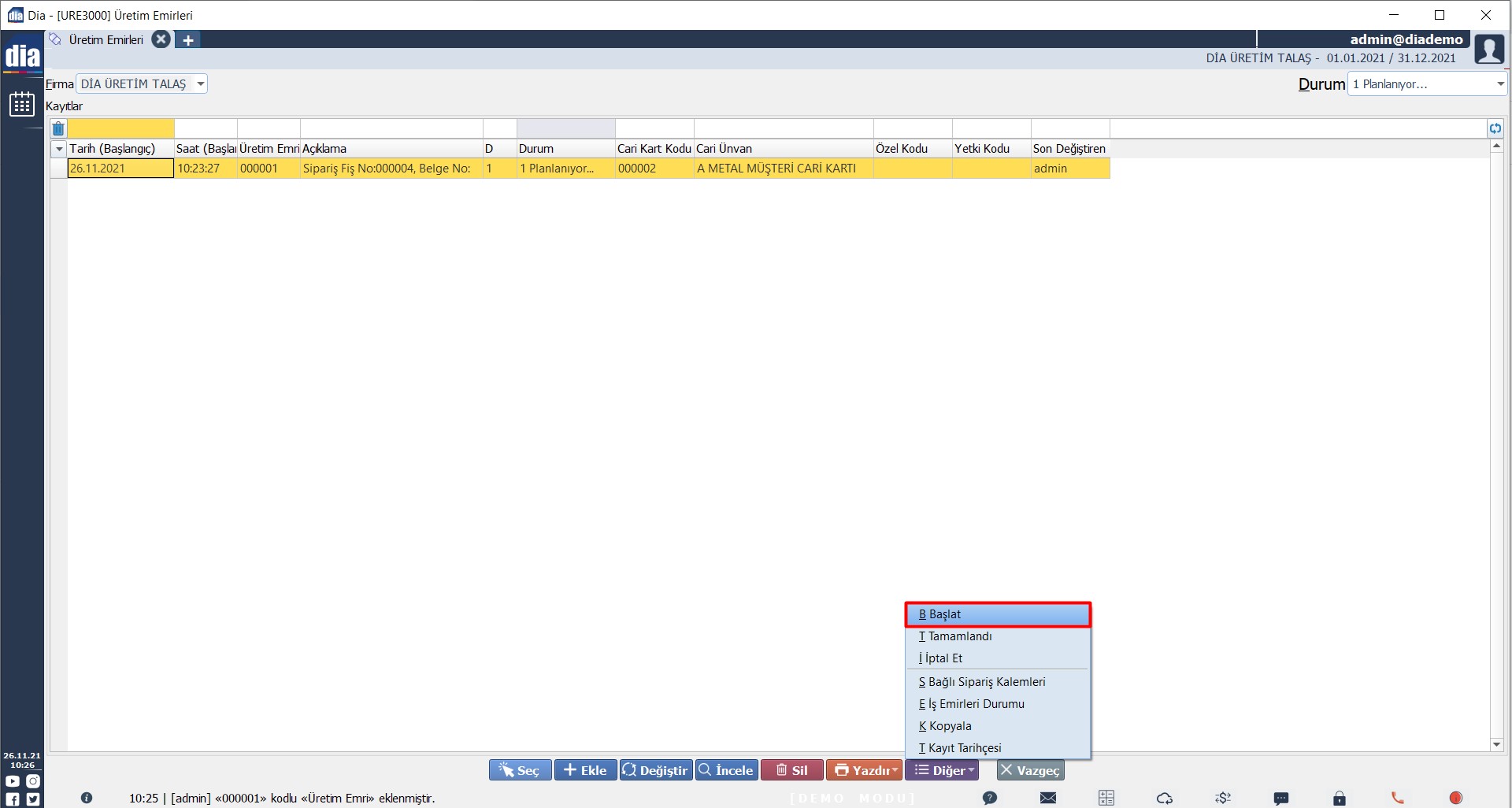

3- Üretim ve iş emri kaydedildikten sonra, “Planlanıyor” durumunda ki üretim emri listesine kayıt olacaktır. Bu listede F12- Başlat komutu verilir.

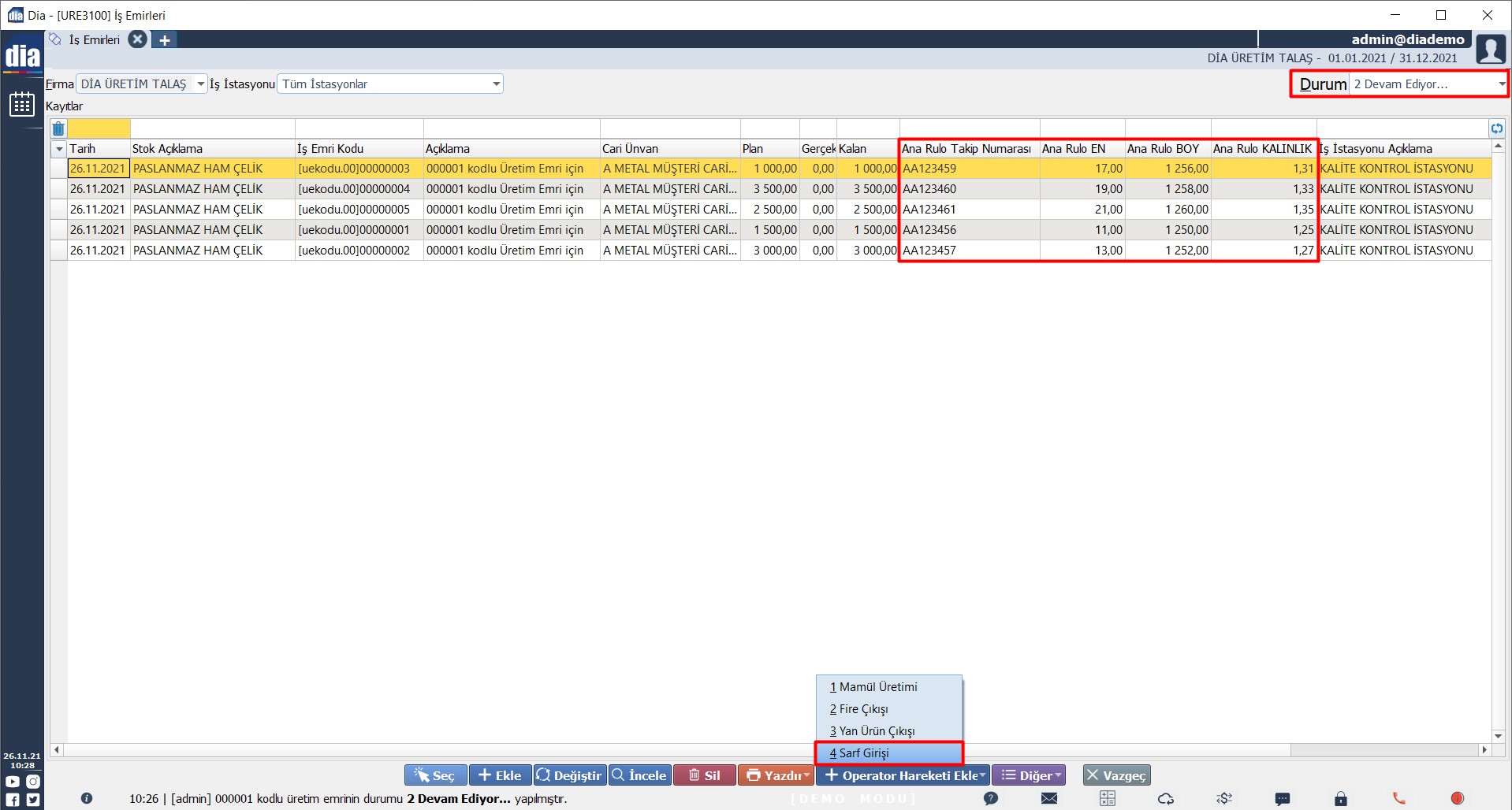

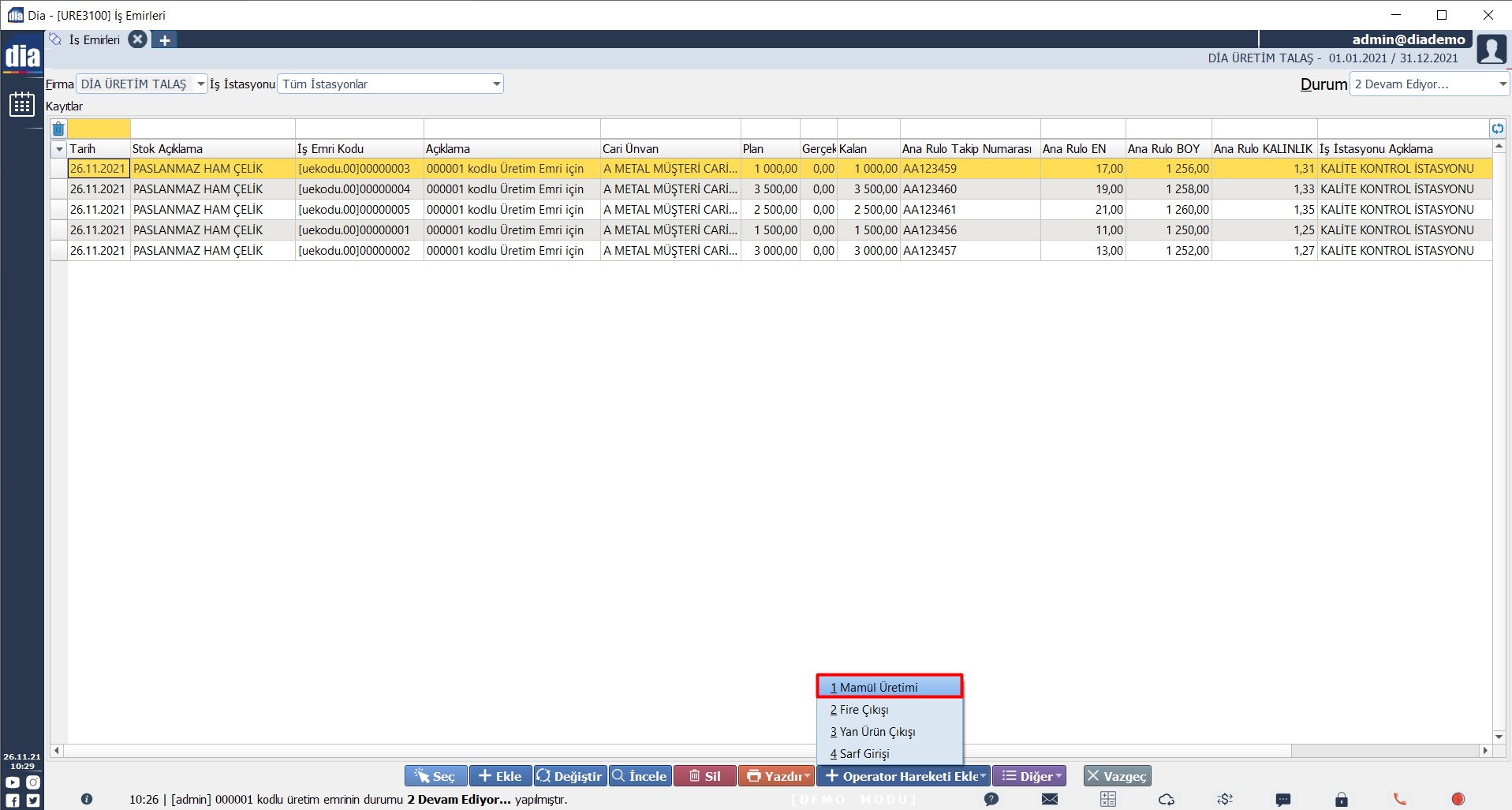

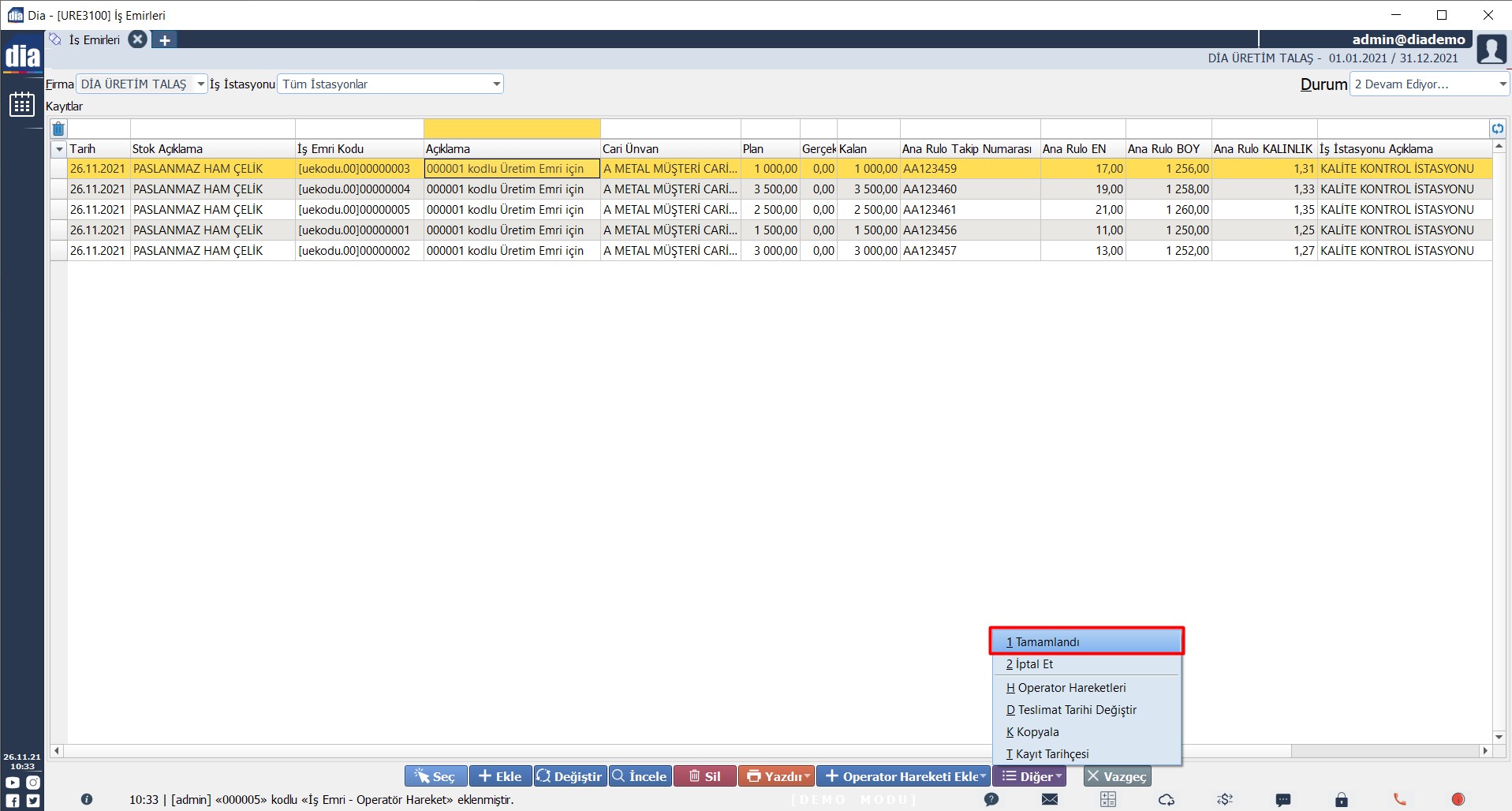

4) “Devam Ediyor” durumunda ki iş emirleri listesi üzerinden, üretilen stokların girişi yapılacaktır.

İş emri listesi F9- Operatör Hareketi işlemi ile;

4.1) Sarf Fişinin Oluşması: Üretim bittikten sonra; Ana hammadde( ham rulo sac) stoktan tamamı kadar düşürülür. Örneğin; ana sac elimizde 10.000 KG/ 1 Rulo var ise tamamı stoktan düşer. Bu işlemi; Orijinal gelen rulo numarasından kalan parçanın da ayrı bir takip numarası almasını isteyen işletmeler yapabilir. Eğer bu işlem yapılmaz ise; üretim sonrası kalan miktar ilk gelen takip numarasında kalacaktır. Örnek olarak; 10.000 KG ağırlığında 123 takip numarası ile stoğa giren bir rulo, müşteriden alınan sipariş için 7.000 KG kesilmiştir. Kalan 3.000 KG ürün 123 takip numarası ile devam etmesi isteniyor ise işlem yapılmamalıdır. Lakin 3.000 KG kalan parçanın 123-01 gibi yeni bir numara alması istenen durumda F9- Operatör hareketi ekle- Sarf işlemi ile tamamı harcanmalıdır. 123-01 ise F9- Mamul işlemi ile ayrıca oluşturulacaktır.

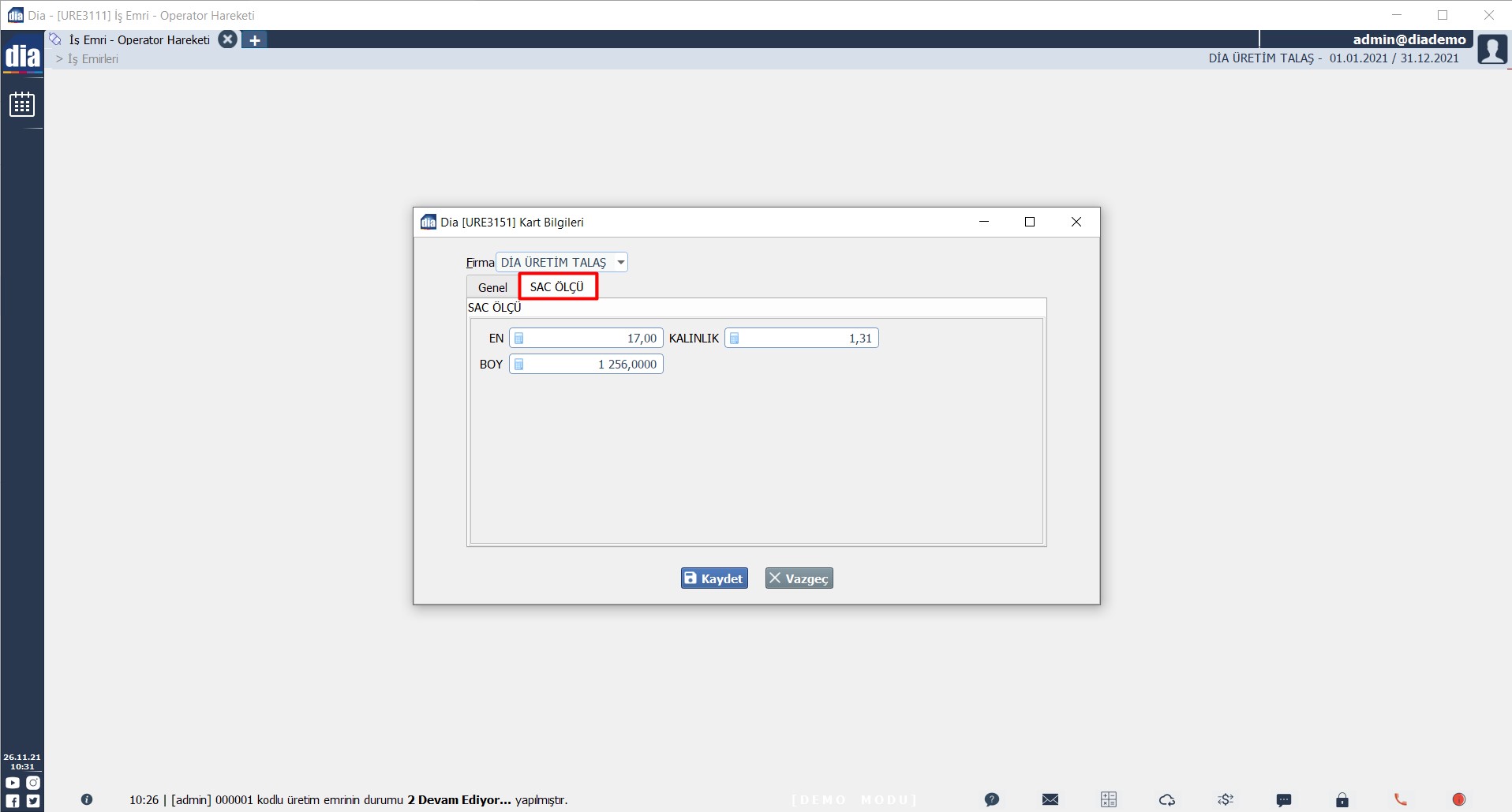

4.2) Üretim Giriş Fişlerinin Oluşması: Devam eden iş emri F9 – Operatör Hareketi Ekle butonu tıklanır ve Mamul Üretimi denir. Takip eden ekranda “ Stok Kart Ekle” penceresi açılacaktır. Bu pencerede, ana rulo numarasına bağlı devam eden bir otomatik stok kodu oluşacaktır. Operatörün bu ekranda gireceği bilgi kestiği veya işlediği ürüne ait gelen dinamik alan verileridir.

4.3) Üretimin Bitirilmesi;

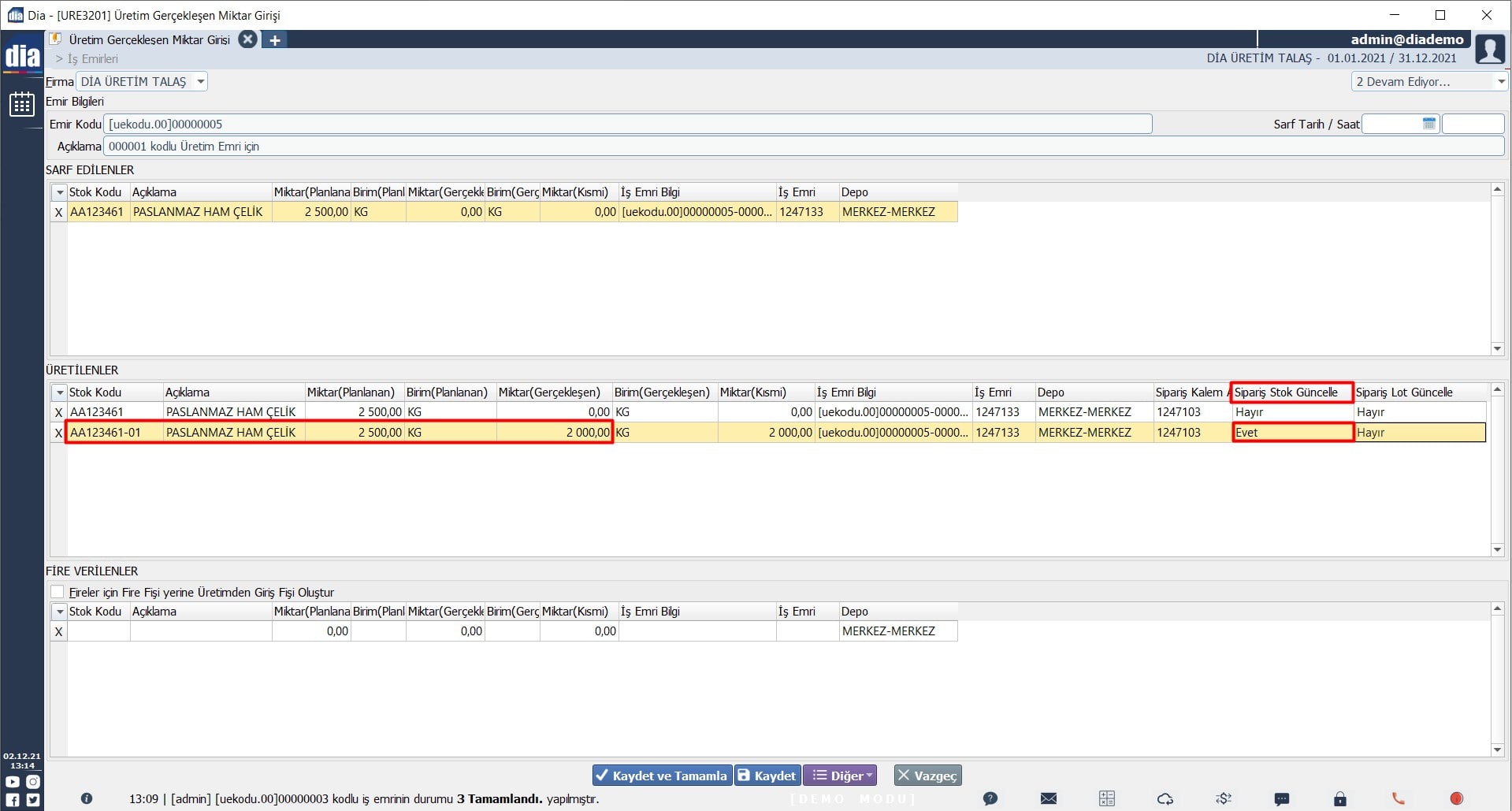

Üretimin işleminin tamamlanması için iş emirleri ekranındaki ilgili iş emrinin üzerinde iken Diğer – 1 Tamamlandı seçeneğine tıklanır.

Açılan ekranda ilgili stok kodumuz ve -01 ile daha önce mamul girişi ekranında açmış olduğumuz stoklar karşımıza gelecektir. İlgili ekranda istersek tüm planlanan üretimi bitirebilir veya miktar(gerçekleşen) kolonunda manuel değişiklik yaparak dilediğimiz miktarda da üretim gerçekleşen miktar girişini kaydedebiliriz. Yaptığımız işlemin siparişe yansıması isteniyorsa, oluşturmuş olduğumuz -01 ile biten stoğumuzu, sipariş stok güncelle kolonunda bulunan değerinin evet olarak seçilmesi gerekmektedir.

İlgili alan evet olarak seçildiğinde ilgili işlemler sipariş kalemlerine aşağıda görüldüğü gibi yansıyacaktır. Planlanan miktarlarının tamam gerçekleşene dönen AA123459-01 kalemine bağlı sipariş genel stok kartı miktarı sıfırlanırken, 2500 KG olarak planlanan fakat 2000 gerçekleşen olarak tamamlanan AA123461-01 numaralı stoğa bağlı sipariş genel stok kartının miktarı 500 KG olarak kalmıştır.

Diğer iş emirlerimizi de bu şekilde tamamlayarak üretim sürecimizi tamamlarız.